Индикатор внешней температуры и напряжения АКБ для авто.

Индикатор внешней температуры и состояния аккумулятора автомобиля на Ардуино и OLED дисплее.

Попросил приятель сделать ему в Nissan Serena показометр температуры за бортом и состояния заряда аккумулятора, всё это дело желательно запилить в приборную панель. Запиливать я не стал, пусть сам с эстетикой разбирается, но само устройство ему спаял.

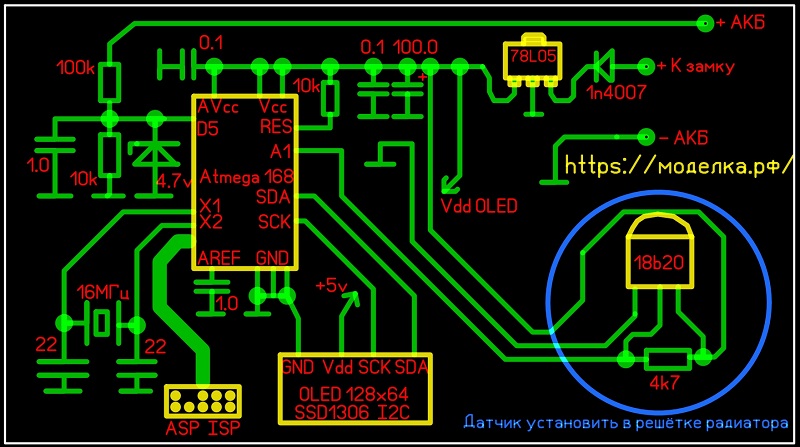

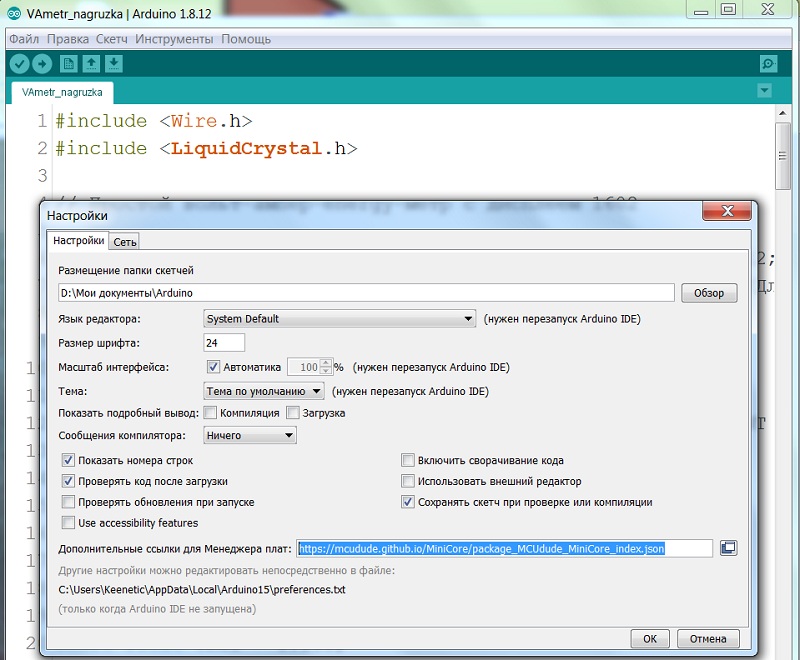

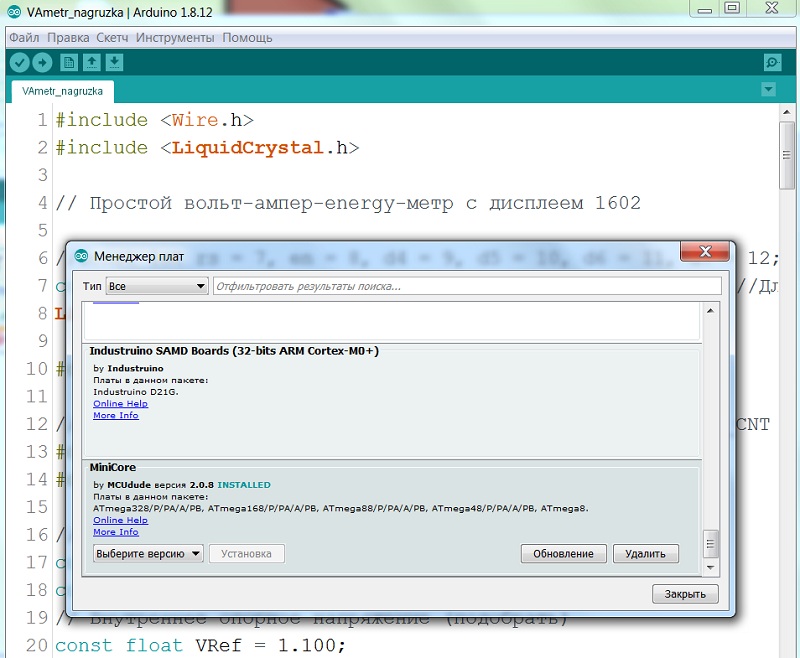

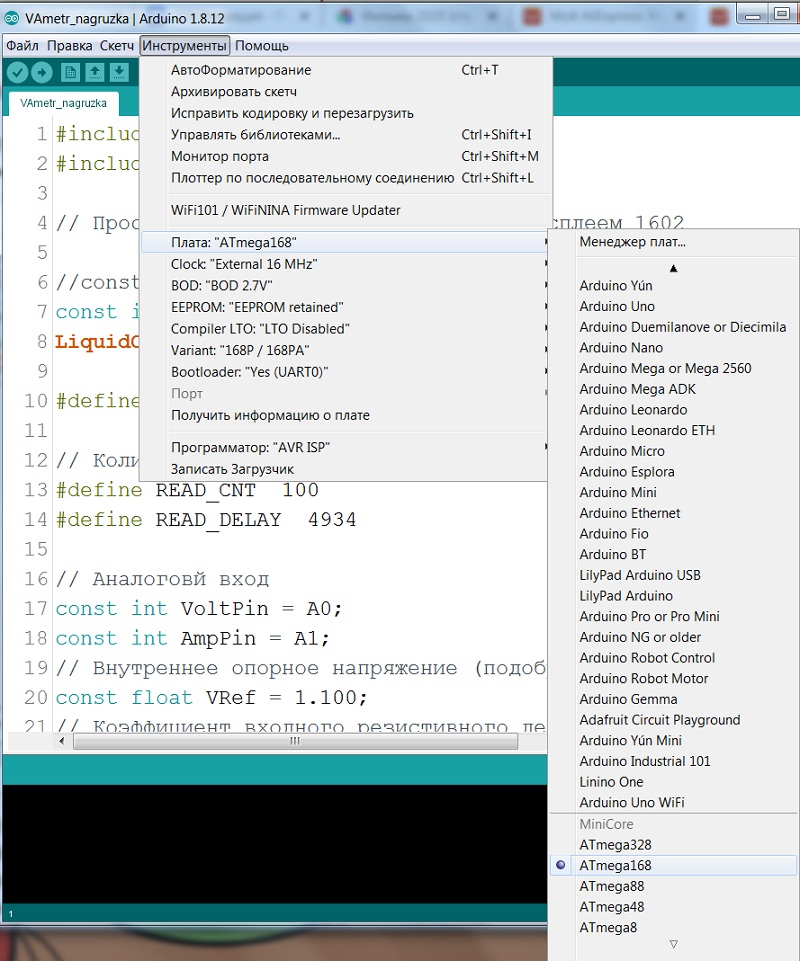

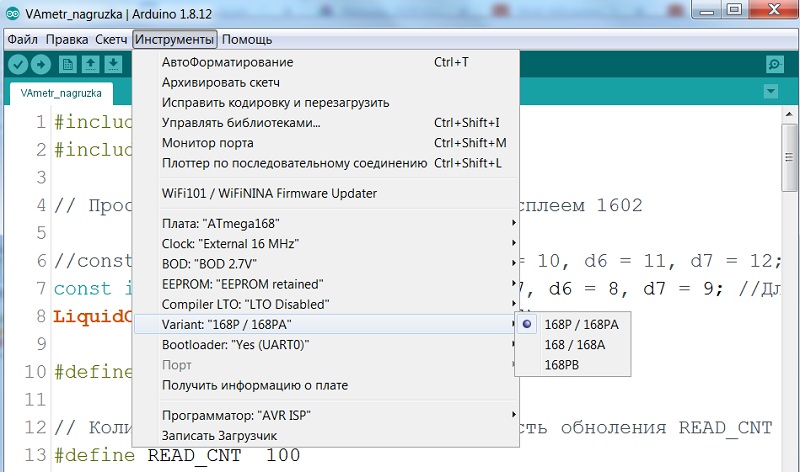

Arduino Pro Mini у меня закончились, по этому взял микроконтроллер ATmega168PA, которые я заказываю на Али по очень вкусной цене, как их прошивать через Arduino IDE .

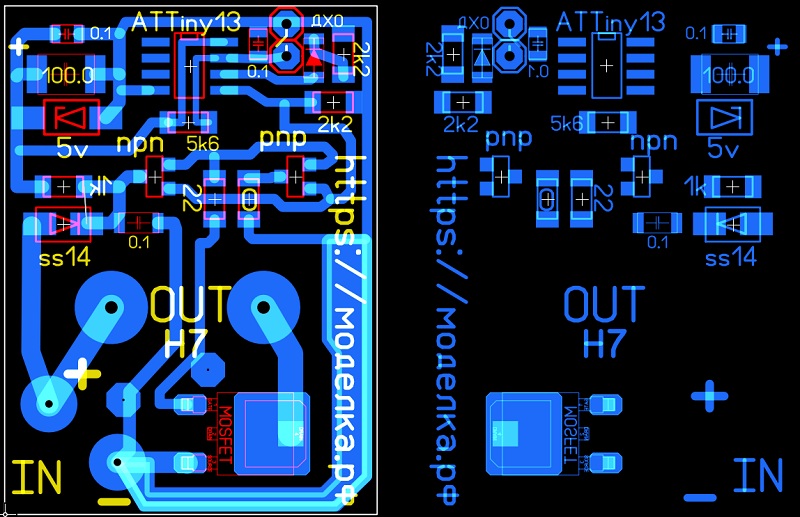

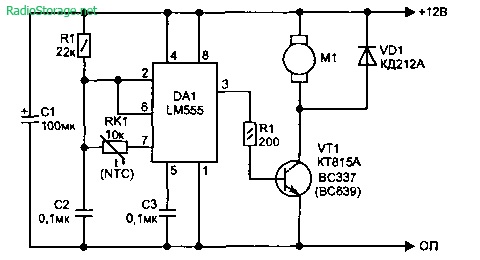

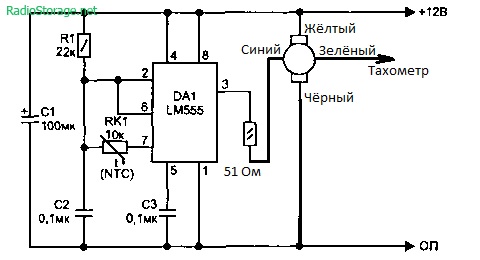

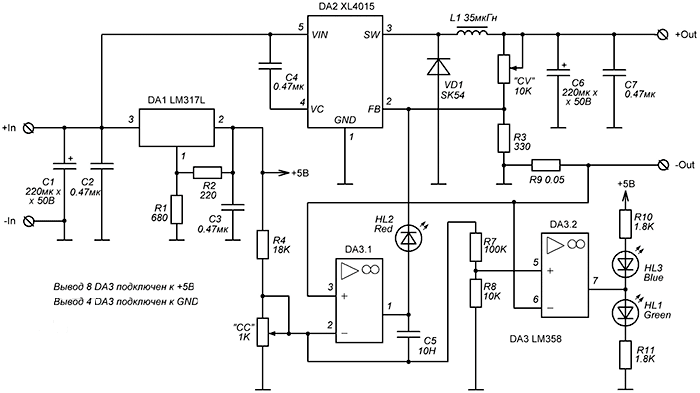

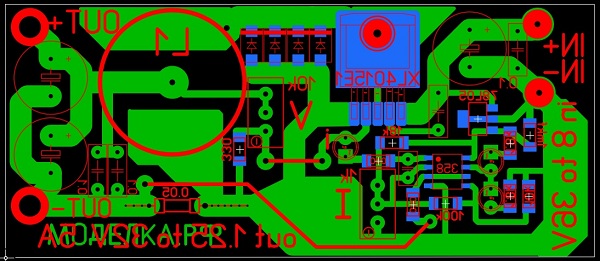

Схема термометра -- вольтметра.

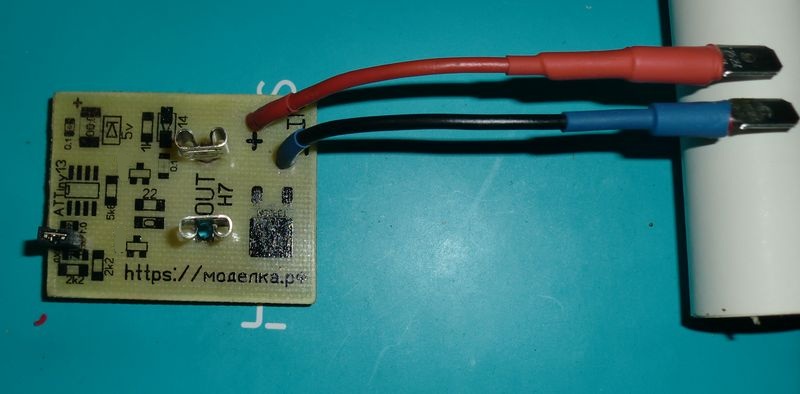

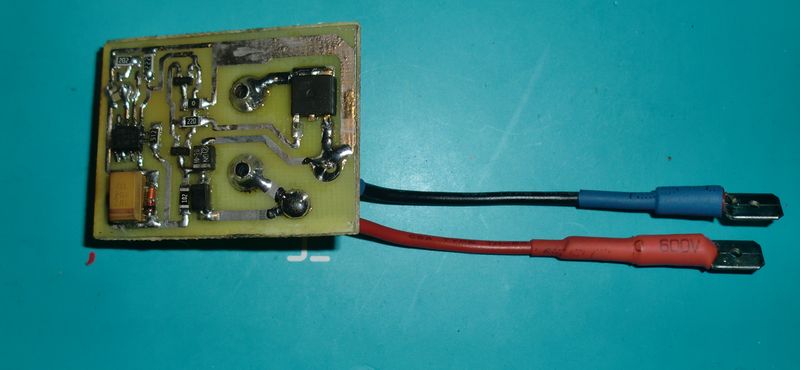

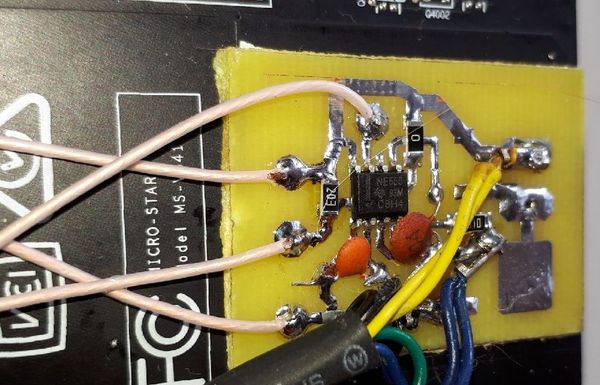

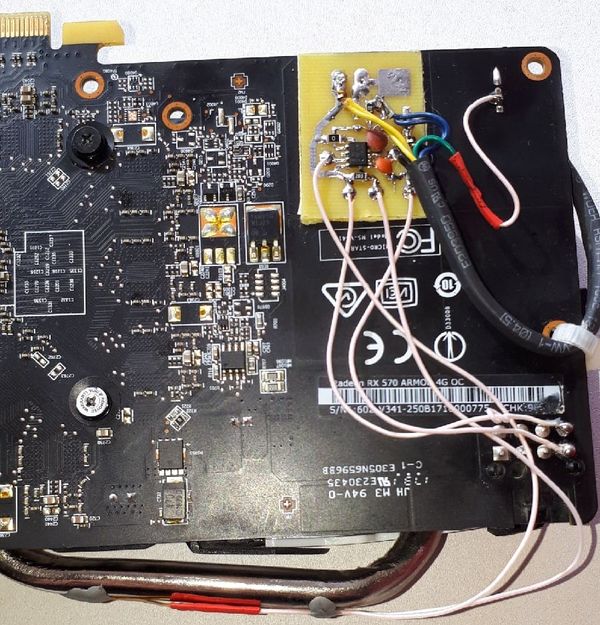

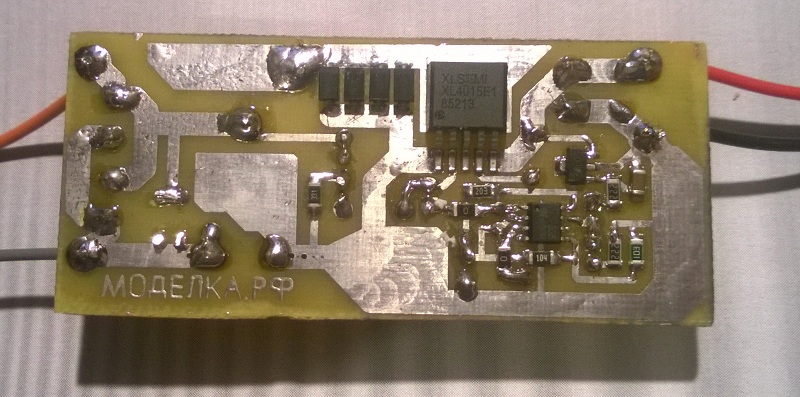

Компоненты и печатная плата.

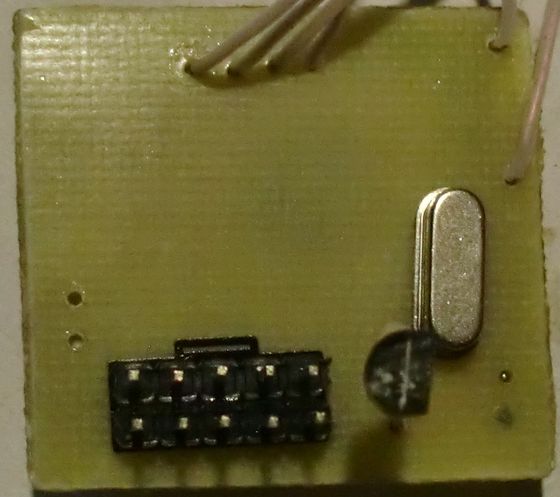

- ATmega168PA в корпусе TQFP.

- I2C Дисплей 128x64 с чипом SSD1306.

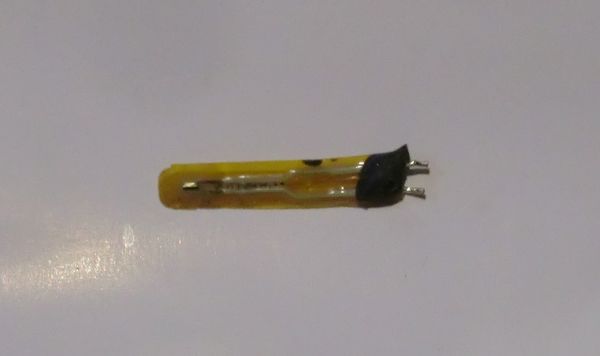

- Датчик температуры 18b20.

- Стабилизатор на 5v 78L05.

- Резисторы 1206, резистор RES 0805.

- Конденсаторы 0805 и тантал 1210.

Я собирал из того что было, заработало всё сразу, потребовалось только подобрать сопротивление резисторов в коде, для точного отображения напряжения. Стабилизатор немного греется, налил припоя в качестве радиатора. На плате есть восьмиугольные пятачки, для возможности в дальнейшем добавить какие нибудь датчики.

Логика работы.

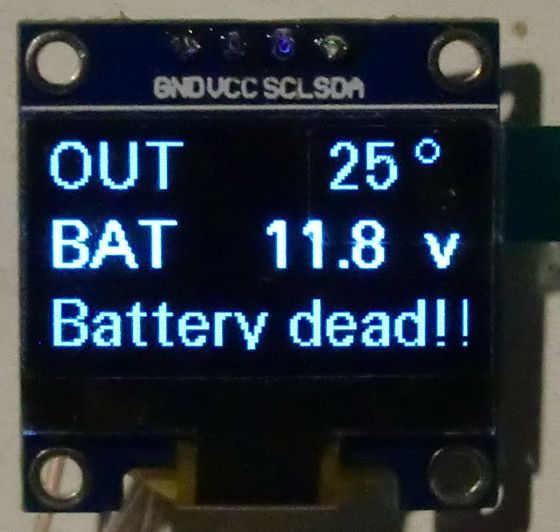

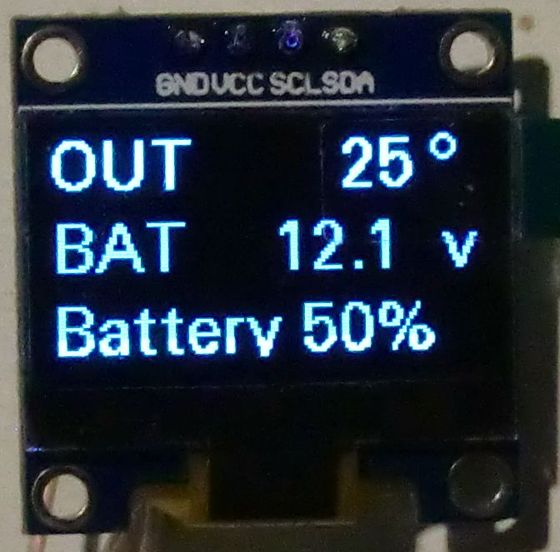

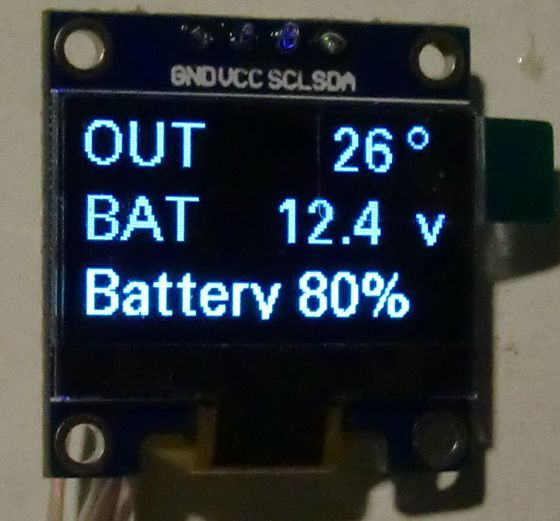

Вольтметр (2 строка дисплея) всегда показывает напряжение на аккумуляторной батарее.

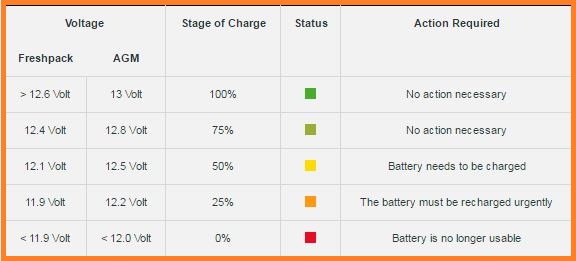

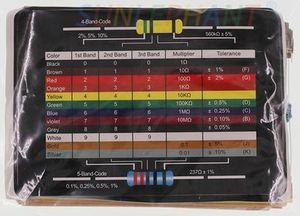

Принцип контроля состояния акб (3 строка дисплея) состоит в измерении напряжения НРЦ (напряжение разомкнутой цепи), а далее по таблице зависимости заряженности от напряжения выводим в процентах на дисплей. Данный метод усреднённый и работает только тогда, когда в аккумуляторе практически останавливается химическая реакция, например если авто простояло ночь. Надеюсь правильно выразился.

Таблица с сайта Varta.

В третей строке отображается состояние:

- Аккумулятор мёртв

- 50%

- 60%

- 70%

- 80%

- ОК

При зарядке когда напряжение больше 13v, в строке отображается просто марка автомобиля.

Нужно понимать, что заряженность и ёмкость - разные вещи. В 60А/ч батарее из-за деградации и разрушения пластин может оставаться всего 20А при полной зарядке, но показатель заряженности покажет на сколько батарея заряжена, а не какова её ёмкость. Измерить ёмкость можно только разрядом до 12v, по времени.

Плата сделана так, что измеряемое напряжение берётся непосредственно от питания всего устройства подключённого к замку зажигания в положении 1, при такой конфигурации требуется только 2 провода для подключения к автомобилю.

Если в первом положении замка имеется нагрузка, то показания состояния аккумулятора будут не точными, для компенсации потребуется отсоединить дорожку на плате от резистора 100к и подсоединить этот резистор дополнительным проводом непосредственно к аккумулятору.

Первая строка дисплея - термометр. Он не использует специальную библиотеку, код я взял у Гайвера.

Заказываю компоненты у проверенных продавцов.

Код Ардуино.

#include <Wire.h> void setup(){ } void loop(){ int analogvalue = analogRead(A1); u8g.firstPage(); } void draw(void) { // ======= dallas ======= |

Исходники и файлы печатки СКАЧАТЬ

Пропеллеры деревянные

Пропеллеры деревянные Аккумуляторы Li-Po

Аккумуляторы Li-Po